CONSULTORIA

TESTE

DESENVOLVIMENTO

INVESTIGAÇÃO

Efeitos do espaço nos materiais

Os efeitos do espaço nos materiais são bastante estranhos e abrangentes

A AAC estabeleceu uma vasta experiência: por um lado, experiência na caraterização de materiais e, por outro, vários dispositivos de ensaio muito específicos que são necessários para validar (novos) materiais e processos para utilização no espaço.

Através do seu papel como consultor e fornecedor de ensaios em projectos da ESA numa vasta gama de aplicações, a AAC também adquiriu experiência no desenvolvimento de documentos de especificação de requisitos (RSD). Isto permitiu um levantamento dos efeitos que são impostos aos materiais quando operam no espaço. Além disso, mesmo depois de terminada a vida operacional, os materiais podem contaminar a nave espacial se estiverem a ser degradados.

Alguns exemplos de tais efeitos são:

- Emissão de gases

- Contração dos polímeros reforçados com fibras (CFRP) devido à perda de água, ver "CME"

- Fissuração por corrosão sob tensão (SCC): a vida prolongada no solo sob tensões de tração pode dar origem a microfissuras, que causam falhas quando são lançadas.

- Soldadura a frio: a soldadura de dois materiais metálicos em contacto quando vibrados no vácuo, provoca a formação de solda mesmo à temperatura ambiente, o que pode dificultar a colocação em órbita.

- Radiação: pode degradar todos os materiais, desde as folhas de proteção térmica (TPS), OSR, polímeros estruturais, mas também materiais que se encontram no interior da nave espacial, como gaiolas de rolamentos. A degradação dos materiais caracteriza-se, por exemplo, pela perda de desempenho mecânico ou tribológico.

- ATOX: o oxigénio atómico está presente em órbitas terrestres baixas e degrada fortemente os polímeros.

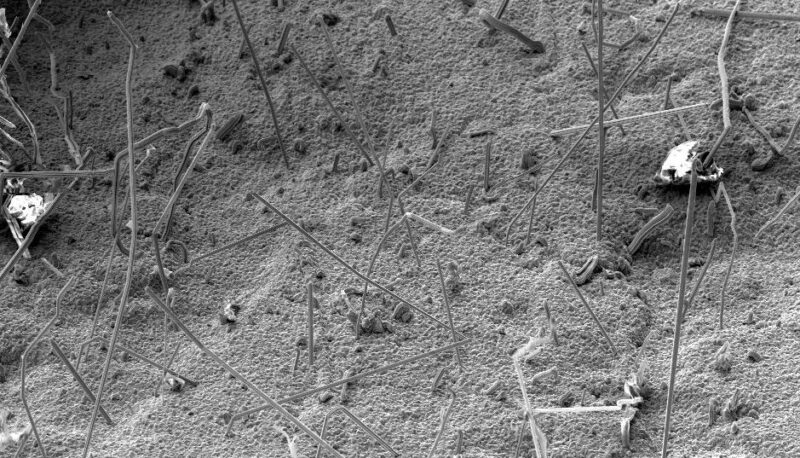

- Crescimento de whiskers: em alguns metais, crescem pêlos muito pequenos (poucos microns de diâmetro, mas até mm de comprimento), os chamados whiskers, sendo este efeito conhecido sobretudo nas novas soldas. Estes bigodes podem pôr em perigo as placas electrónicas, uma vez que podem provocar cortes curtos.

A AAC está a realizar internamente vários testes e caracterizações de materiais e componentes, mas oferece-se para atuar como "one-stop-shop" para campanhas de teste completas. A AAC também auxilia na criação dos RSDs, que combinam os requisitos de um material para uma aplicação específica e a campanha de verificação necessária.