BERATUNG

PRÜFUNG

ENTWICKLUNG

FORSCHUNG

Mikrostrukturelle Analyse

Moderne Materialien, lösungsorientierte Methoden, qualitative und quantitative Untersuchungen

Unser erfahrenes Team analysiert in modern ausgestatteten Labors Metalllegierungen (z. B. Stahl, Al-, Ti-, Mg- oder Cu-Legierungen usw.), Hartmetalle, Keramiken, Verbundwerkstoffe, Pulver, Beschichtungen usw. Das vorhandene Fachwissen ermöglicht es uns, unsere Kunden mit Methoden zu unterstützen, die von:

- Materialografie:

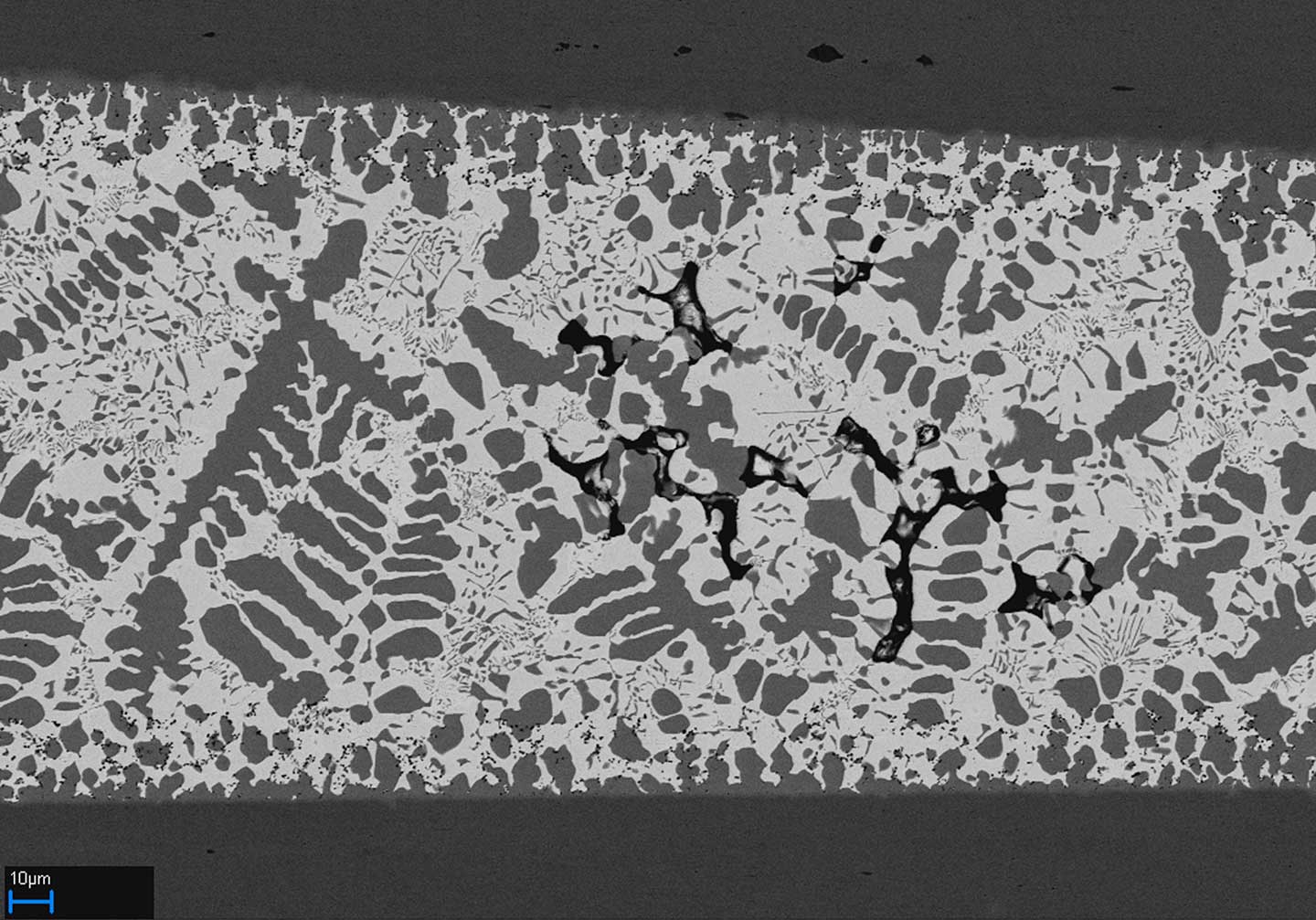

Metallographische Untersuchungen dienen der qualitativen und quantitativen Beschreibung des Gefüges von Werkstoffen mit mikroskopischen Methoden. Für metallographische Analysen werden Querschliffe mit fortschrittlichen Präparationsverfahren (z.B. mechanisch, elektrochemisch, chemisch) hergestellt. An diesen Querschnitten werden dann die Gefüge mittels Lichtmikroskopie oder Rasterelektronenmikroskopie untersucht und Merkmale wie Phasenanteile, Korngrößen, Korngrößenverteilung, Partikelgrößen und Ausscheidungen bestimmt. Dies ermöglicht eine eingehende Analyse der Werkstoffe und erlaubt eine qualitativ hochwertige Versagens- und Bruchanalyse.

- Lichtmikroskopie

Mit Hilfe verschiedener moderner Lichtmikroskope (Stereo- und Auflichtmikroskopie) lassen sich Oberflächenstrukturen im Detail darstellen. Dazu gehören unter anderem die Analyse von Bruchflächen, metallographische Untersuchungen, Messung von Schichtdicken in Querschnitten und vieles mehr.

- Elektronenmikroskopie:

Mit der Rasterelektronenmikroskopie (REM) werden hochauflösende bildgebende Untersuchungen von Materialproben und Bauteilen durchgeführt. Der Einsatz verschiedener Detektoren liefert unterschiedliche Informationen über die Struktur der untersuchten Oberfläche: Die Topographie lässt sich am besten mit Sekundärelektronen (SE-Detektor) abbilden, während für Materialkontrastbilder rückgestreute Elektronen (BSE-Detektor) verwendet werden. Ein In-Linse-Detektor ermöglicht hochauflösende Bilder mit Auflösungen bis in den nm-Bereich.

Darüber hinaus kann die Probenoberfläche mit einem fokussierten Ionenstrahl (FIB) in-situ im sub-µm-Bereich bearbeitet werden, um den Bereich unmittelbar unter der Oberfläche zu untersuchen. Dies wird z. B. zur Analyse von Schichtstrukturen oder bei der Fehleranalyse eingesetzt. Durch die Abbildung der Probe mit einem Ionenstrahl kann auch die Kornstruktur kontrastreich dargestellt werden.

Die REMs sind auch mit modernen EDX-Systemen ausgestattet, die eine chemische Analyse der untersuchten Oberfläche (oder im FIB-Bereich) ermöglichen. Komplexere Fragestellungen können mit Zeilenscans untersucht werden, die den Konzentrationsverlauf für ausgewählte Elemente zeigen.

Um die kristalline Struktur eines Materials im Detail zu untersuchen, steht die Elektronenrückstreubeugung (EBSD) zur Verfügung. Mit dieser modernen Methode können Mikrostrukturen mit hoher lateraler Auflösung untersucht werden, um folgende Merkmale zu bestimmen: Identifizierung einzelner Phasen, Untersuchung von Korngrenzen, Unterschiede in der Ausrichtung benachbarter Körner, Identifizierung von Ausscheidungen usw.

- Oberflächenanalyse auf der Grundlage von 3D-Modellen:

Oberflächen werden mit optischen Methoden untersucht, um die Rauheit, Welligkeit und Ebenheit einer Oberfläche zu bestimmen. Zum einen können bestimmte Strukturen (z.B. Erhebungen, Täler, Rillen, Poren, Partikelanhaftungen etc.) gemessen werden, zum anderen kann die Oberfläche quantitativ charakterisiert werden (Bestimmung von Ra, Rz und andere statistische Oberflächenmerkmale). Die quantitativen Parameter werden aus 2D-Profilmessungen und 3D-Oberflächenmessungen ermittelt.

Alternativ zu den rein optischen Methoden ist es auch möglich, mit Hilfe komplexer Softwareprogramme aus REM-Bildern ein digitales Oberflächenmodell zu erzeugen und daraus die oben genannten Oberflächenparameter abzuleiten. Dies ermöglicht die Beurteilung von Welligkeit und Rauheit sowie die Vermessung von Strukturen auch auf Oberflächen, die einer optischen Prüfung nicht zugänglich sind (z.B. Miniaturverzahnungen von Getriebeteilen).

- (Mikro-) Härteprüfung:

Alle Informationen zur (Mikro-) Härteprüfung finden Sie hier hier.

- Messung der Schichtdicke

Die Messung der Schichtdicke ist ein wesentlicher Bestandteil bei der Entwicklung neuer Schichtsysteme und bei der Analyse bestehender Funktionsschichten (z. B. im Rahmen einer Schadensanalyse). Die Dicke von Schichtsystemen reicht typischerweise von einigen Nanometern bis zu einigen Mikrometern. Je nach Art der Beschichtung, des Substrats und der gewünschten Auflösung kommen unterschiedliche Verfahren zum Einsatz: Bei einer zerstörenden Prüfung wird die Probe quer durchgeschnitten und das Schliffbild mit licht- und elektronenmikroskopischen Methoden untersucht. Eine minimal zerstörende Methode ist die Messung der Schichtdicke an einem in-situ präparierten FIB-Schnitt: Mit einem fokussierten Ionenstrahl wird Probenmaterial im Bereich von wenigen µm abgetragen und die resultierende Schnittfläche analysiert. Der Bereich außerhalb des FIB-Schnitts bleibt dabei unberührt.