CONSULTATION

TEST

DÉVELOPPEMENT

RECHERCHE

Analyse microstructurale

Matériaux avancés, méthodes axées sur les solutions, examens qualitatifs et quantitatifs

Notre équipe expérimentée analyse dans des laboratoires modernes les alliages métalliques (par exemple, l'acier, les alliages d'aluminium, de titane, de magnésium ou de cuivre, etc.), les métaux durs, les céramiques, les composites, les poudres, les revêtements, etc. L'expertise disponible nous permet d'assister nos clients en utilisant des méthodes fournies par :

- Matérialographie :

Les études métallographiques servent à décrire la structure des matériaux qualitativement et quantitativement à l'aide de méthodes microscopiques. Pour les analyses métallographiques, les coupes transversales sont préparées à l'aide de procédures de préparation avancées (mécaniques, électrochimiques, chimiques, etc.). Les microstructures sont ensuite examinées sur ces coupes transversales à l'aide de la microscopie optique ou de la microscopie électronique à balayage et des caractéristiques telles que les proportions de phases, la taille des grains, la distribution de la taille des grains, la taille des particules et les précipités sont déterminées. Cela nous permet de fournir une analyse approfondie des matériaux et de réaliser une analyse de haute qualité des défaillances et des fractures.

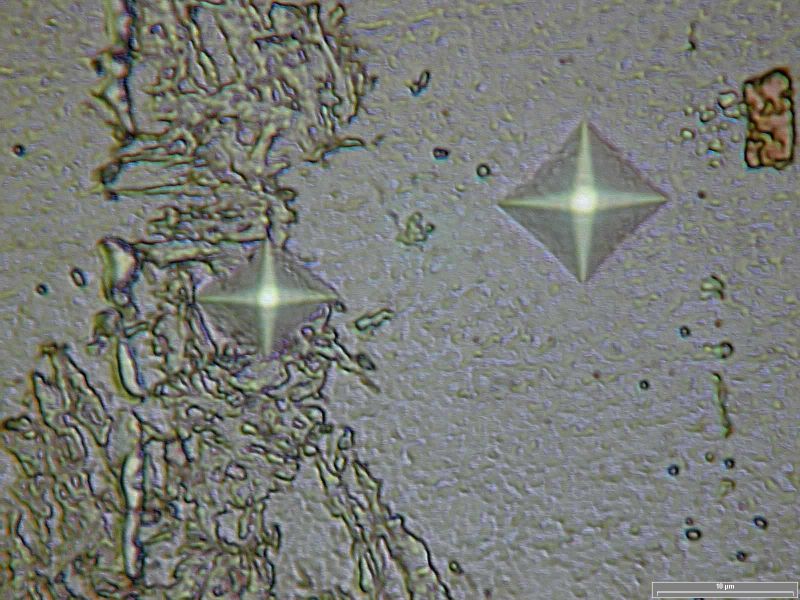

- Microscopie optique

À l'aide de différents microscopes optiques modernes (stéréo et microscopie à lumière réfléchie), les structures de surface peuvent être représentées en détail. Il s'agit notamment de l'analyse des surfaces de rupture, des examens métallographiques, de la mesure de l'épaisseur des couches dans les coupes transversales, etc.

- Microscopie électronique :

La microscopie électronique à balayage (MEB) permet de réaliser des examens d'imagerie à haute résolution d'échantillons de matériaux et de composants. L'utilisation de différents détecteurs permet d'obtenir différentes informations sur la structure de la surface examinée : la topographie est mieux représentée avec des électrons secondaires (détecteur SE), tandis que les électrons rétrodiffusés (détecteur BSE) sont utilisés pour les images de contraste des matériaux. Un détecteur intégré à l'objectif permet d'obtenir des images à haute résolution, avec des résolutions de l'ordre du nm.

En outre, la surface de l'échantillon peut être traitée in situ à une échelle inférieure au µm à l'aide d'un faisceau d'ions focalisés (FIB) afin d'examiner la zone située immédiatement sous la surface. Cette méthode est utilisée, par exemple, pour analyser la structure des couches ou pour analyser les défaillances. L'imagerie de l'échantillon à l'aide d'un faisceau d'ions permet également de visualiser la structure des grains avec un contraste élevé.

Les MEB sont également équipés de systèmes EDX modernes pour permettre l'analyse chimique de la surface examinée (ou dans la section FIB). Des questions plus complexes peuvent être étudiées à l'aide de balayages linéaires, qui montrent l'évolution de la concentration d'éléments sélectionnés.

Pour examiner en détail la structure cristalline d'un matériau, il est possible de recourir à la diffraction par rétrodiffusion d'électrons (EBSD). Cette méthode moderne permet d'examiner les microstructures avec une résolution latérale élevée afin de déterminer les caractéristiques suivantes : identification des phases individuelles, examen des joints de grains, différences d'orientation des grains voisins, identification des précipités, etc.

- Analyse de surface basée sur des modèles 3D :

Les surfaces sont étudiées à l'aide de méthodes optiques pour déterminer la rugosité, l'ondulation et la planéité d'une surface. D'une part, certaines structures (pics, vallées, rainures, pores, adhérences de particules, etc.) peuvent être mesurées et, d'autre part, la surface peut être caractérisée quantitativement (détermination de Ra, Rz et d'autres caractéristiques statistiques de la surface). Les paramètres quantitatifs sont déterminés à partir de mesures de profil en 2D et de mesures de surface en 3D.

Au lieu d'utiliser des méthodes purement optiques, il est également possible de générer un modèle de surface numérique à partir d'images MEB à l'aide de logiciels complexes et de déduire les paramètres de surface susmentionnés à partir de ce modèle. Cela permet d'évaluer l'ondulation et la rugosité ainsi que de mesurer les structures même sur des surfaces qui ne sont pas accessibles à l'inspection optique (par exemple, l'engrenage miniature des pièces de transmission).

- (Micro)Mesures de dureté :

La dureté des métaux, des non-métaux et des revêtements est déterminée par des essais de pénétration : La dureté est définie comme la résistance à la pénétration d'une éprouvette ; la taille de l'empreinte permanente de l'éprouvette sert de variable de mesure (méthode Vickers, Knoop ou Brinell).

Pour déterminer la profondeur de trempe, la profondeur de dureté superficielle et la profondeur de dureté de nitruration des aciers trempés en surface, une série d'empreintes de dureté sont placées sur la section transversale polie, du bord de l'échantillon vers le centre de l'échantillon. Les profondeurs de dureté correspondantes sont dérivées de la courbe dureté-profondeur déterminée de cette manière.

L'équipement moderne de pointe disponible à l'AAC permet l'étude (entièrement automatisée) de la dureté basée sur Vickers et Knoop avec des charges comprises entre 0,25 g et 62,5 kg. En outre, des mappings de dureté (par exemple, des balayages linéaires, des balayages matriciels) peuvent être réalisés pour évaluer la distribution latérale des propriétés mécaniques.

Dans le prolongement de l'essai de dureté classique, les paramètres des matériaux (tels que la dureté, le module d'élasticité, la limite d'élasticité et l'amortissement du matériau) peuvent également être déterminés à l'aide d'essais de pénétration avec des forces très faibles (micro et nanoindentation). Les paramètres sont calculés à partir de la courbe force-distance mesurée pendant l'essai et de l'empreinte déterminée au cours de l'examen post-test.

- Mesure de l'épaisseur des couches

La mesure de l'épaisseur des couches est un élément essentiel pour le développement de nouveaux systèmes de couches et pour l'analyse des couches fonctionnelles existantes (par exemple dans le cadre d'une analyse des dommages). L'épaisseur des systèmes de couches varie généralement de quelques nanomètres à quelques micromètres. Différentes méthodes sont utilisées en fonction du type de revêtement, du substrat et de la résolution souhaitée : Lors d'un essai destructif, l'échantillon est coupé et la micrographie est examinée à l'aide de méthodes de microscopie optique et électronique. Une méthode peu destructive consiste à mesurer l'épaisseur de la couche sur une section FIB préparée in situ : le matériau de l'échantillon est enlevé dans une plage de quelques µm à l'aide d'un faisceau d'ions focalisés et la surface coupée qui en résulte est analysée. La zone située à l'extérieur de la coupe FIB reste intacte.